300kV高功率微米焦点及奈米焦点3D X-ray CT 产品型号:V|tome|x M300

Phoenix V|tome|x M利用Scatter|correct技术、Dynamic 41数字探测器和 High-flux|target的microCT 系统,真正达到高图像质量,实现扫描速度更快以及精度更高的进化。

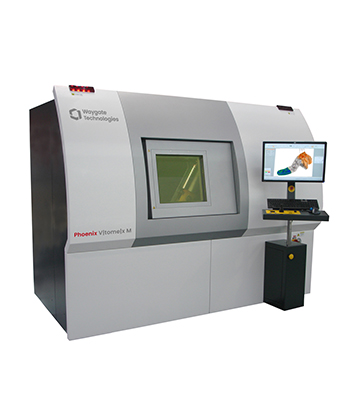

我们提供多种配置和可选工具,帮助您实现生产吞吐量目标。借助Ruby|plate和True|position等用于改进测量、工作流程和精度的新增功能,以及用于改进图像质量的 Helix|CT 和多光束硬化校正,您可以轻松高效地提高检测可能性。

我们提供多种配置和可选工具,帮助您实现生产吞吐量目标。借助Ruby|plate和True|position等用于改进测量、工作流程和精度的新增功能,以及用于改进图像质量的 Helix|CT 和多光束硬化校正,您可以轻松高效地提高检测可能性。

#非破坏性分析X-RAY #材料分析

-

主要功能:

- 高功率微焦点射线管300 kV / 500 W

- 可选双射线管180kV/15W超高性能的纳米焦点

- 可选配100um像素尺寸的高动态对比平板探测器

- M300可搭配Scatter|correct,针对金属散射伪影能够降低影响

- 样品尺寸Ø500 x H600 mm

- 样品载重50kg

- 可选配自动机械手臂,来达到自动化拍摄工作

■ 自动化排程检测

使用可选的自动化排程检测配置,您可以完全自动化您的检测分析。借助用于自动上样的机器手臂,一名操作员无需培训即可同时运行多个系统。因此您可以通过高再现性、长期稳定性和高检测吞吐量将操作员生产力提高四倍并节省运营成本。

■ 量测2.0使用CT进行可重现的精密3D计量3D CT与传统的触觉或光学坐标测量机(CMM)相比具有很大的优势——尤其是在有隐藏或困难表面的复杂零件时。新的True|position和Ruby|plate技术将计量工作流程和精度提升性能。这些允许改进的VDI 2630符合精度规范和多位置性能验证的三倍速度。由于完全自动化的工作流程、新的Ruby|plate校准模型(正在申请专利)以及使用温度传感器补偿热漂移效应。

-

项目 描述 电压 300kV 功率 500W 双光管配置(选配) 180kV/15W/钻石靶材 灯丝 预校正灯丝系统,简单快速更换灯丝,不需要校正 靶材 传统钨靶材(可选配High-Flux Target可提高检测效率以及能量) 细节分辨能力 <1um / <0.2um (选配奈米管) 体素尺寸 <2um / <1um (搭配Dyna41|100)

<0.5um (Dyna41|100+nanofocus tube)X光管类型 开放式微米射线管(双光管配置开放式奈米射线管) 量测精度 (3.8+L/100 mm) μm referring to VDI 2630-1.3 guideline* 探测器 Dyan41|200, 410 x 410 mm detection area, 4M pixel Dyan41|100, 410 x 410 mm detection area, 16M pixel 几何放大倍率(CT) 1.3x~100x / 200x (选配奈米管) 样品尺寸/重量 500 mm x 600 mm / 50kg 防碰撞系统 雷射自动防碰撞系统(可手动取消提升提高放大倍率) 设备尺寸(宽度*高度*深度) 2,620 mm x 2,060 mm x 1,570 mm; 加上控制台 深度2980 总量 大约7.960 kg 辐射安全 全机防辐射安全机柜,依据德国Rö和美国性能标准21 CFR Subchapter J.,辐射安全机柜可达完全防护程度,不需要其他形式的认证。但因地区所制定的限制或许可证不在此限。 选配功能 - 散射伪影校正系统

- 2D 影像拍摄软件

-

▶ 地质/生物科学

高分辨率计算机断层扫描(micro-ct 与nano-ct)广泛用于检测地质样品,例如:新资源的探索。高分辨率CT-系统以微观高解析提供岩石样品、粘合剂、胶合剂和空洞的3D图像,并说明分辨特定的样品特征,如含油岩石中空洞的大小和位置。

▶ 塑料工程

在塑料工程中,高分辨率的X射线技术用于通过探测缩孔、水泡、焊接线和裂缝并分析缺陷来优化铸造和喷涂过程。 X射线计算器断层扫描(micro ct与nano ct)提供具有以下物体特点的3D图像:如晶粒流模式和填料分布,以及低对比度缺陷。

玻璃纤维增强塑料样品的nano-CT®:玻璃纤维和矿物填料(紫色)的凝聚体的排列和分布都清晰可见。纤维大约有10um宽。

▶ 测量

用X射线进行的3D测量是唯一的可对复杂物体内部进行无损测量的技术。通过与传统式触觉坐标测量技术的比较,对一个物体进行计算机断层扫描的同时可获得所有的曲点: 包括所有无法使用其他测量方法无损害进入的隐蔽形体,如底切。v/tome/xs有一个特殊的3D测量包,其中包含空间测量所需的所有工具,从校准仪器到表面提取模块,具有可能的精度,可再现且具亲和力。除了2D壁厚测量外,CT资料可以快速方便地与CAD资料进行比较,例如,分析完成组件,以确保其符合所有的规定尺寸。

对气缸盖3个装置的CAD差异分析和测量。

▶ 传感器学和电气工程

在传感器和电子组件的检测中,高分辨率X射线技术主要用于检测和评估接触点、接头、箱子、绝缘子和装配情况。甚至可以检测半导体组件和电子设备(焊点),而无需拆卸设备。

Nano-CT®显示CSP组件的焊接接点。焊接接点的3D形状,约直径400um,空隙间隙分布清晰可见。焊接接点内部,不同的共晶焊料相是可见的。

▶ 材料科学

高分辨率计算机断层扫描(micro-ct 与nano-ct)用于检测材料、复合材料、烧结材料和陶瓷,但也可应用于地质或生物样品进行分析。材料分配、空隙率和裂缝在微观上是3D可视的。

玻璃纤维复合材料的nano-CT®:纤维毡(蓝色)的纤维方向和基质树脂(橙色)会清楚显示出来。图片右边:树脂内的空洞会以暗体出现。左边:树脂已淡出,以更好地使纤维毡可视化。毡内的单跟纤维是可见的。

▶ 3D计算机断层扫描

工业X射线3D计算机断层扫描(micro-ct 与nano-ct) 的标准应用是对金属和塑料铸件的检测及3D测量。phoenix| X射线的高分辨率X射线技术开辟了在众多领域的新应用,如传感器技术、电子、材料科学以及许多其他自然科学。

SMD传感器的nanoCT®, 尺寸0805 (2.0 mmx 1.2 mm)。三维X射线图像显示了后盖后的内部线圈。在任何常规的X光片中,图层面板都是重迭的,但nanoCT®成功地将对象逐层显示。

▶ 缺陷分析

针对各种不同材质与不同结构,时常会有一些组装后或是加工后所产生的结构缺陷,例如:焊接处理不当、雷射熔接不良气泡、组装后的位置偏移…等等,这些缺陷往往因为结构复杂无法利用2D影像找到问题,3D CT可以有效地找出问题,并且可以重现区域影像,让我们在分析时可你更直观的看到问题发生时的状况,以便可以提出更完整的解决方案。